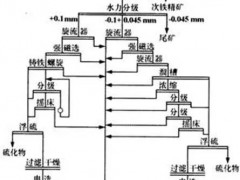

地下金属矿采矿是一个系统工程,包括开拓、采准和采矿(如图1、地下矿采矿模型),每个环节都需要爆破。所以,如何安全高效的爆破,是每个采矿人研究的课题。

目前,金属矿山正面临着“由浅至深、由易至难、由富至贫”的关键转型期,在理论技术、装备等方面都面临着全新挑战。面对以上挑战,金属矿山地下开采关键技术的研究显得尤为关键。现在,金属矿山地下开采关键技术主要体现在以下五个方面:凿岩爆破技术、运输提升技术、岩层加固技术、膏体充填技术、远程遥控技术。围绕这五大关键技术,本研究系统综述其发展历程及新进展,金属矿山地下开采关键技术架构如图2所示。

1.凿岩爆破技术

凿岩爆破技术是金属矿开采过程中的重要技术,同时在金属矿开采的长期发展中也是一个薄弱的环节。因此,持续提高凿岩爆破效率,对于金属矿山安全高效开采至关重要。目前,凿岩爆破技术仍是地下开采的主要落矿手段,从最初的手工凿岩到气动凿岩机、液压凿岩机、凿岩台车(牙轮钻机、潜孔钻机),乃至现在的凿岩机器人,凿岩技术逐渐从机械化开始向自动化、智能化、环保化方向发展。

经过长期的研究,国内外相继研发了适合各种条件的凿岩设备。近年来,随着凿岩设备的完善,美国、加拿大等国家在地下开采中将露天凿岩爆破技术引入进来,中深孔分段凿岩被大直径阶段深孔替代,取得了不错的应用效果。例如瑞典研发了一系列掘进凿岩台车,具有凿岩效率高、操作安全、污染小等优点;我国自主研制了集行走、凿岩和装药作业于一体的全电脑三臂凿岩台车,具有操作简单、安全系数高、施工成本低等优点,这些设备保证了凿岩质量与效率,降低了劳动强度与作业风险,自动化、智能化、环保化水平达到了一个新高度。同时,由于地下开采的条件不同,且井巷掘进和采矿作业应用条件不同,传统地下矿山常用的爆破方式呈现多样化,普遍使用微差爆破、挤压爆破和光面爆破等技术,在一定程度上改善了爆破质量。

随着爆破技术的发展,传统爆破技术逐渐向精准爆破绿色爆破、智能爆破方向发展。精准爆破主要通过孔网参数精细化设计、爆破能耗理论研究及爆破方案模拟构建矿山精准爆破体系;绿色爆破主要采用新型燃烧剂代替炸药,无爆破气体产生,大幅改善了井下空气环境,实现了井下绿色爆破;智能爆破主要通过爆破智能设计、智能装备、爆破振动智能预测及残孔自动识别等共同构成智能爆破系统,实现爆破技术的智能化。

在技术不断进步和创新的新时代,凿岩爆破技术已经由传统的方法发展到机械物理破岩等非爆破岩技术。例如采用连续采矿机对中硬及以下矿岩进行机械破岩,工作效率高,施工条件好,有利于地压控制;利用高压水射流/热力破碎的物理破岩技术,克服了单独机械能破岩的限制,不产生粉尘和火花,大幅改善了作业环境。但由于能耗大、成本高、道具磨损严重等问题,至今尚未在我国进行普及推广,同时现阶段我国在信息技术与人工智能技术研发方面起步晚,智能化的相关核心技术仍主要依赖国外。因此,目前我国硬岩矿山尚未真正实现连续开采。

2.运输提升技术

运输提升系统在地下矿山生产中占有极其重要的地位,通过运输提升可将各个环节连成一个有机整体,从而保证矿山正常生产。采场出矿经历了“人工一有轨一无轨”运输技术的发展历程,形成了从有轨为主、无轨为辅逐渐向无轨为主、有轨为辅的新局面。地下矿山采用无轨自行设备运输始于20世纪60年代,随着地下无轨设备的完善,地下无轨开采技术得到了迅速发展,推动了地下开采工艺的变革,是目前地下开采的发展趋势。

采场短距离出矿采用铲运机运输,具有操作方便、工作可靠、出矿效率高、运行灵便等优点;井下长距离运矿采用地下汽车,目前国外应用较多,国内较为少见。提升距离随着采深的增加不断增加,提升技术面临着越来越大的挑战,同时伴随着各种矿石物料提升成本的增加。因此,发展深井矿石提升技术尤为重要。在总体上向大型化、大负载高度自动化方向发展是矿井运输提升的未来总趋势。经过长期发展,在深部开采中,绝大多数矿井借助轨道运输、胶带运输机或无轨设备等,进行多级竖井提升,例如在南非TauTona金矿采用3级竖井提升方式,在竖井之间再通过胶带或者无轨设备进行转运。传统敞开式胶带运输系统虽然结构简单,但是极易导致扬尘和滑落,污染井下环境,爬坡能力差,安全系数低;如今SiCON公司研发了封闭式胶带运输系统,防止运输中的滑落和扬尘,运输速度可超过3 m/s,提升坡度能达到36°,适当改进该系统有望在未来应用于深部开采的矿石运输提升中。

目前,水力提升方式主要应用在深海开采中,近年来,部分研究者试图将水力提升应用在深部矿井中,该过程可连续进行,更容易实现提升过程的自动化与智能化,但是利用水力提升需要在深井建立矿石的破碎系统和粉磨系统,当前难以进行实际应用。与此同时,也出现了磁悬浮升降机提升这种创新性的构想,但仍需开展深入细致的研究。这些新技术、新方法及新工艺给矿井运输提升领域注入了新鲜血液,极大地促进了运输提升技术、方法及工艺的创新和革新。

3.岩层加固技术

金属矿山主要针对软弱、破碎、高应力的岩层进行加固。岩层加固技术可分为被动支护和主动支护,被动支护无法改变岩层内部结构,只能被动承受围岩变形,例如传统的木支护、砌碹支护以及钢拱架支护等;主动支护可以改变岩层内部结构,主动加强岩层自身强度,例如锚杆(锚索)、锚注、锚喷以及锚网喷等支护方式 ,其中锚注支护、锚喷支护以及锚网喷支护属于复合支护,锚喷支护更是成为了金属矿山岩层的主要加固技术。全长式锚杆和黏结式锚杆复合成全长黏结式锚杆,极大提高了锚固强度,在工程实际中具有很好的推广价值和应用前景;喷射混凝土从以往的干喷发展到如今的湿喷,改善了作业环境,防止了岩层剥落。将喷射混凝土和锚杆进行有效结合,可以在一定范围内控制围岩的自由变形,使围岩应力重新分布,可有效防止岩层剥离掉落

随着科技的迅速发展,国内外都在加大有关锚喷支护先进装备的使用。例如国外已研发了一系列锚杆台车、湿喷车以及挂网台车等设备,同时,我国自主研制了轮胎式锚杆台车(履带式锚杆台车)、矿用湿喷机以及两臂混凝土湿喷机等设备,在提高工作效率的同时,降低了劳动强度,保证了作业安全,在一定程度上实现了岩层加固技术的机械化、智能化。经过数次技术革新,岩层加固技术已从传统被动的单一支护发展到新型主动的复合支护,今后将呈现出机械化、智能化的发展趋势,以期提高安全性和作业效率。

4.膏体充填技术

金属矿山开采引起的固废污染、水体污染、大气污染和侵占土地等现象十分严重。随着充填采矿技术与装备的发展,膏体充填技术为解决传统采矿问题和金属矿山开采所引起的环境污染问题提供了新思路,将全尾砂等矿山固体废弃物制备成饱和态、无泌水、牙膏状的结构流料浆,进行膏体充填,可协同解决尾矿库和采空区这两个重大隐患,从而保证矿山可持续发展。与传统的水砂充填相比,膏体充填具有“三不”特性,即浆体不分层、不离析、不脱水。目前我国已建成国际首个工业级的膏体充填试验平台,占地约2 000 m²,设备200余套,具有工业级精度高、功能全、智能化的特点,可以对膏体充填工艺全流程进行实验、参数检测并指导系统设计和工程实践,尤其多管径、多走向、多流量的环管实验系统,检测结果较传统方法更接近实际。

金属矿膏体充填的各个工艺环节的共性基础理论为金属矿膏体流变学,以膏体流变本构方程为研究内容,以理论计算、流变实验和数值模拟为主要研究手段,满足膏体充填中尾砂浓密、膏体搅拌、膏体输送以及充填固化这4个工艺环节的工程需求。其中,浓密技术旨在获得稳定合适的底流浓度,为制备合格膏体奠定基础;搅拌技术使物料混合均匀,为膏体管道输送流态化和力学特性均质化提供条件;输送技术追求低能耗、少磨损;填充技术实现充填体强度均匀分布与充分接顶率,上述4种工艺对应着膏体充填的四大关键技术。膏体充填技术具有“安全、经济、环保、高效”的丰富内涵,是金属矿山绿色开采体系的一个重要技术支撑,被我国有关部委列为示范技术,是全球矿业领域的研究热点。膏体充填核心理论体系架构如图3所

5.远程遥控技术

着科技的发展,采矿技术也在不断进步,从最初的人工开采到机械化开采,再到现在的自动化开采、智能化开采,不论是自动化开采还是智能化开采,远程遥控都是其核心技术。为此,远程遥控技术在现代化矿山开采中将扮演着不可替代的角色,是现代采矿发展的重要技术手段。远程遥控技术在国际上已是一种比较成熟的控制技术,也是地下矿山发展的一个方向,其中包括凿岩遥控、装药遥控、出矿遥控等。但是该技术是一个国家工业整体发展到一定高度后的配套应用技术,目前在我国尚未全面推广。远程遥控关键技术主要体现在开采环境远程感知、开采过程远程操作、开采系统远程管控这3个方面,从而实现自动感知与分析、无人作业、远程调配、自动预警及远程决策等功能

突破地下金属矿智能开采的关键技术,提高我国矿山企业和开采装备制造企业的市场竞争能力,促进我国从矿业大国走向矿业强国提供技术支撑。