钼尾矿中有价矿物综合回收研究进展*

马伟鸣1,柴文翠2,马鹏举3,崔梦盈1,冯玲玲1

(1.郑州大学 化工学院,河南 郑州 450001;2.郑州大学 关键金属河南实验室,河南 郑州 450001;3.郑州大学 材料科学与工程学院,河南 郑州 450001)

摘要:钼尾矿的大量堆积,不仅造成了严重的资源浪费,还对生态环境造成了极大不利影响。钼尾矿的综合回收利用不仅可以实现资源价值最大化,还有助于经济社会的可持续发展。对钼尾矿中钼的回收工艺进行了总结和对比分析,对钼尾矿中的伴生有价金属如钨、铜、铁等以及非金属矿如长石、石英、方解石、白云石等的综合回收技术进行了综述,并对综合回收技术的发展方向进行了展望。

关键词:钼尾矿;综合回收技术;金属矿物;非金属矿物;浮选;磁选

引言

随着经济社会的发展,我国对矿产资源的需求日益增长,导致优质资源越来越少,矿石品位不断降低。选矿过程中排出的尾矿不仅占用了大量土地,还对当地的生态环境造成了破坏[1]。尾矿资源的综合利用已成为当前的研究热点,将尾矿二次利用,变废为宝,不仅是经济建设的需要,也是环境保护的要求[2-7]。

2022年自然资源部公布的数据显示,我国钼矿资源储量达到了590.05万t。我国探明的钼矿类型以辉钼矿为主,但多属于低品位矿床,伴生成分复杂,综合利用价值高。由于以往选矿工艺及设备的落后,导致钼尾矿存量不断增加。尾矿中有价组分种类多、含量高,为实现钼尾矿的综合回收,解决尾矿大量堆存的问题,本文从选矿工艺、药剂种类和药剂制度等方面总结了钼尾矿中有价矿物综合回收研究进展。

1 钼尾矿中有价矿物回收研究现状

钼尾矿中含有贵重金属、有价脉石矿物和非金属等组分。贵重金属因具有特殊的物理化学性质而被广泛应用于化工、采矿、冶金、造船、航天等领域。钼尾矿中有价脉石矿物包括长石、石英、云母、白云石、方解石等,可作为一种复合“材料”用于建筑领域,如制备玻璃、陶瓷、混凝土、水泥等。

1.1 钼尾矿中钼的回收

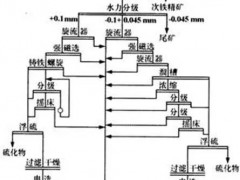

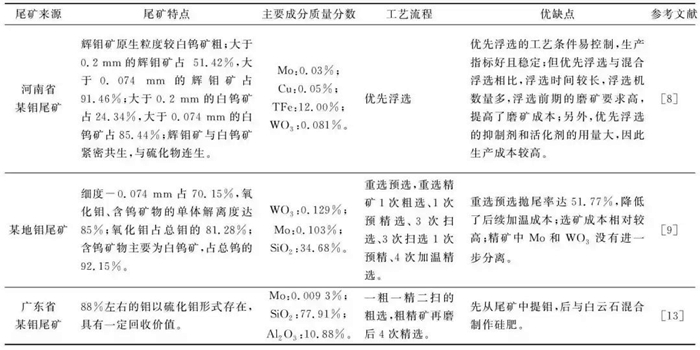

钼尾矿中的钼主要赋存于辉钼矿、钼酸钙、钼华等矿物中,目前大多数研究采用阶段磨矿、阶段浮选的方法,使用常规浮选药剂对钼尾矿中的钼进行回收。周新民等[8]采用优选浮选工艺对河南某钼尾矿中的钼进行了回收,最终得到品位为48.35%、回收率为61.24%的钼精矿。常学勇等[9]通过“重选预选-预选-加热精选”工艺,从矿渣中提取氧化钼,得到了品位为18.92%、回收率为55.29%的钼精矿。

对于钼的回收,开发与应用新型浮选剂是提高钼回收率的重要手段。肖骏等[10]通过“尾矿再磨—预先脱泥—氧化钼矿复选”工艺流程,使用新型两性捕收剂α-氨基酸,有效回收了钼酸钙矿物,最终得到了品位为8.120%、回收率为77.467%的钼精矿。赵开乐等[11]以团聚油为捕收剂、TY为铜抑制剂,对河南某钼尾矿中的铜钼进行了分离,该钼尾矿中含Mo 0.12%、含Cu 0.04%、含S 2.32%,为浸染状细晶型钼矿,通过阶段浮选最终获得了品位为49.73%、回收率为9.17%的钼精矿。FU等[12]将煤油、柴油、菜籽油等中性油作为捕收剂或桥接剂应用于油团聚浮选(OAF),最终得到了品位为22.62%、回收率为95%的钼精矿,成本低,回收指标好。徐晓萍等[13-14]在处理钼尾矿中的金属和非金属伴生问题时,先采用常规的钼浮选回收工艺,分别获得了品位为25.36%、回收率为65.04%的低品位钼精矿和品位为45.24%、回收率为71.09%的钼精矿。钼尾矿中铁元素含量较高,通过再磨和磁选工艺回收铁,得到了品位为67.20%、回收率为79.49%的铁精矿。钼尾矿中的二氧化硅含量较高,将浮钼尾矿通过焙烧处理后可用于制作硅肥。

钼尾矿中含钼矿物通常嵌布粒度细,需通过再磨和多次精选来回收钼,流程相对较长,能耗较高。表1对比了钼尾矿中钼的回收工艺。未来需进一步加强对钼尾矿性质的基础研究,包括矿物赋存状态、矿物成分、化学成分等。同时,应研发更加高效的捕收剂,不断优化药剂制度,缩短工艺流程,升级选矿设备,降低能源消耗。

表1 钼尾矿回收钼工艺对比

Table 1 Comparison of molybdenum recovery process from molybdenum tailings

1.2 钼尾矿中伴生有价元素的回收

1.2.1 钨的回收

钼尾矿中的钨主要通过浮选法[15-17]回收,分为常温浮选和加温浮选。常温浮选能耗低,但所得产品质量较差,需要配合其他选冶过程才能使产品质量合格。加温浮选能耗较高、不易控制,但是可以缩短工艺流程,提高分选效果。

邵伟华等[16]对钼、钨品位为0.086%、0.13%的河南某矿渣进行了钼和钨的回收,通过弱磁分离,再经过“1次粗选、3次扫选、1次精选”工艺流程,得到了钨钼混合精矿,经过加热、调浆后进行钨钼浮选分离,得到了Mo品位和回收率分别为12.78%、54.94%,WO3品位和回收率分别为21.96%、72.45%的混合精矿。曾国旺[18]对栾川三道庄钼尾矿中的白钨矿进行了综合回收,先进行“一粗一扫五精”常温浮选,再用彼得罗夫法进行加温精选处理,最后再常温浮钨,最终获得了品位为22.34%、回收率为53.78%的白钨精矿。王虎等[15]采用新型捕收剂YP和白钨粗精矿加温精选工艺对浮钼尾矿中的钨进行了回收,经加温工艺闭路试验最终获得了品位为65.07%、回收率为82.82%的白钨精矿,较常温工艺的回收率与品位均提高了约6%;虽然药剂用量较大,回收流程较长,但回收效果较好。杨剑波等[19]采用“脱硫-白钨矿粗选-加温”精选工艺流程对WO3 品位为0.21%的某钼尾矿中的钨进行了回收,最终得到了品位为69.09%、回收率为84.19%的钨精矿。

阶段再磨工艺也有利于钨的回收。李海波等[20]采用“摇床重选—浮选精选”的联合工艺对某钼尾矿中低品位钨进行了回收,采用“一粗一扫重选、粗精矿再磨、一粗二精”流程,最终得到了产率为0.12%、品位为43.94%、回收率为59.00%的钨精矿,流程较短,回收指标良好。廖德华等[21]在回收河南某钼尾矿中的白钨时,考虑到含泥量大、白钨矿粒度细的特点,采用预分级的方法对+0.15 mm粗粒级进行再磨,采用“一粗一扫一精”脱硫浮选工艺,在常温下经“一粗一扫一精”工艺流程浮钨,最后对传统的彼得罗夫法进行加温改造,在加热过程中加入 LY抑制剂,经过“一粗三扫五精”加温浮钨,最终得到了WO3品位为60.14%、回收率为77.78%的钨精矿,回收指标良好。

钼尾矿中钨的回收受其他有价矿物的影响较大,回收难度大。表2对比了钼尾矿中钨的回收工艺。未来可通过尾矿预处理如重选抛尾来缩短流程,优化工艺,同时升级选矿设备;加大对常温浮选药剂的研发力度,逐步替代强酸强碱工艺,实现对钼尾矿中钨的高效环保回收。

表2 钼尾矿中钨的回收工艺对比

Table 2 Comparison of tungsten recovery process from molybdenum tailings

1.2.2 铜、铁、硫的回收

钼尾矿中的磁性铁矿物可通过磁选进行回收,不具有磁性的铜、硫矿物主要采用浮选法进行综合回收。

吴玉洁等[22]采用“一粗四精二扫”工艺,实现了栾川三道庄钼尾矿中铜的综合回收,并通过工业化试验得到了品位为23.14%、回收率为86.52%的铜精矿。林清泉等[23]采用“钼等可浮-强化选铜-尾矿选硫铜”工艺对江西某铜钼矿进行了有价金属矿物的综合回收,获得了产率为1.73%、含铜20.40%、含钼0.50%的一步铜精矿,以及产率为0.80%、含铜13.63%、含钼0.34%的二步铜精矿;综合铜精矿产率为2.53%,铜、钼品位分别为18.27%和0.45%,铜、钼回收率分别为81.03%、59.83%;此外,还可获得品位为47.32%、回收率为85.58%的硫精矿;试验工艺流程相对简单,技术指标较为理想。

阶段磨矿、阶段浮选工艺可以有效提高精矿品位。乔吉波等[24]采用“铜钼混选-铜钼分离”的工艺路线对香格里拉铜钼矿进行了处理,在磨矿细度-0.074 mm占80%的情况下,采用“二粗一扫二精”工艺流程进行铜钼混选;对铜钼混合精矿进行了再磨,在-0.043 mm粒级占95%的条件下,通过“一粗一扫三精”工艺流程对铜、钼进行分离,最终得到了产率为0.41%、品位为42.67%、回收率为78.85%的钼精矿,产率为1.48%、品位为35.05%、回收率为81.17%的铜精矿。

钼尾矿中磁性铁矿物可通过阶段磨矿和磁选联合工艺进行综合回收。王夺等[25]对河南某钼尾矿中的黄铁矿进行了回收,经“一粗一精一扫”工艺流程获得了品位为41.21%、回收率为87.68%的硫精矿;采用“磁选-磨矿-再磁选”工艺最终获得了品位为62.72%、回收率为41.86%的铁精矿。张祥龙等[26]采用“磁选-磨矿-再磁选”工艺对钼尾矿中磁性铁矿物进行了回收,最终获得了品位为59.12%、回收率为70.05%的铁精矿。

钼尾矿中磁性铁矿物可通过梯级磁选进行回收,不同粒级的尾矿采用不同的磁选强度,以提高铁矿物的回收率,降低能耗。不具有磁性的铜、硫矿物可针对性地使用高效药剂进行浮选回收。

1.3 钼尾矿中非金属矿的回收

钼尾矿中有价脉石矿物的回收相比于有价金属的回收难度更大,工艺流程更加复杂,通常需要与其他选冶方法联合使用,而且回收要求也较高,所以对于非金属矿物的回收研究进展比较缓慢。钼尾矿中脉石矿物含量较高,可以作为一种复合“材料”应用于建筑领域,王秀兰等[27]以钼尾矿为主要原料,辅以适量的黏土与石英,制备了建筑陶瓷砖;GAO等[28]以钼尾矿替代水泥和细骨料,提高了混凝土的抗冻融和抗碳化性能;SIDDIQUE等[29]研究了以钼尾矿为填料的水泥砂浆的力学性能和耐久性,发现钼尾矿的加入能够改善水泥砂浆的性能。

1.3.1 长石的回收

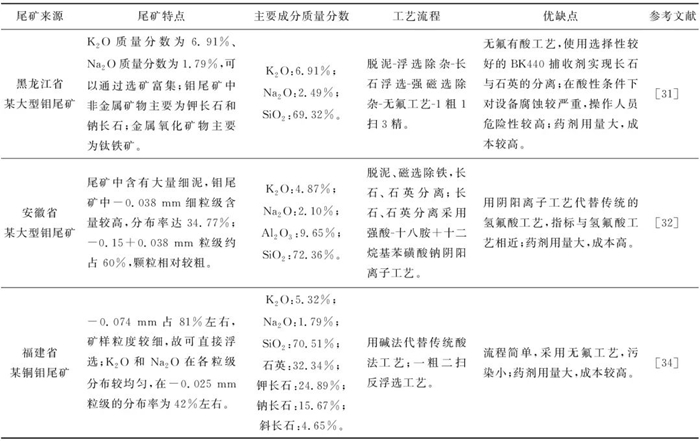

回收长石的传统方法是酸法浮选工艺,其需将pH控制在2~3,操作环境危险且生产成本较高,该工艺已逐渐被碱法浮选工艺所取代[30]。

磁选-浮选联合工艺可以有效去除尾矿中的磁性铁矿物并得到符合行业标准的长石精矿。于传兵[31]对含K2O 6.91%、含Na2O 1.79%的黑龙江某钼尾矿进行了长石回收研究,先经脱泥、浮选除杂预处理,再采用“一粗三精一扫”流程进行长石浮选,最后通过强磁选除杂,得到了含K2O 11.54%、含Na2O 2.51%的长石精矿,其中K2O回收率为47.73%、Na2O回收率为40.30%。高文博等[32]在安徽某大型钼尾矿的选矿试验中,用强酸-十八胺+十二烷基苯磺酸钠阴阳离子工艺取代传统的氢氟酸工艺,通过“脱泥-强磁除铁-长石浮选”工艺流程,获得了含K2O 10.24%、K2O回收率为51.79%的钾长石精矿。王全亮等[33]对某钼尾矿进行了长石综合回收试验,经“磁选-浮硫-云母浮选”工艺流程后除铁,再经“二粗二精”工艺流程分离长石与石英,获得了K2O、Na2O 总质量分数为13.06%,Fe2O3 质量分数为0.14%的长石精矿,该精矿可作为陶瓷行业的原料。

反浮选工艺是回收钼尾矿中长石的另一有效手段。王国标[30]采用反浮选工艺处理含K2O 5.32%、含Na2O 2.49%的福建某铜钼矿,在碱性条件下通过反浮选先后除去了云母和石英,再经磁选除铁流程,获得了含K2O 7.48%、含NaO 3.9%的长石精矿;其中K2O的总回收率为39.89%,NaO的总回收率为43.78%。吕兵超等[34]采用反浮选工艺对福建某铜钼尾矿进行了综合回收,通过“一粗二扫”的全流程试验,获得了K2O、Na2O总质量分数为11.23%、回收率为40.4%的高纯度长石精矿。王长拼[35]对大兴安岭某钼尾矿中的长石和石英进行了综合回收,通过“分级除泥-磁选除铁-反浮碳酸盐”工艺流程,获得了SiO2 质量分数为77.76%,Al2O3质量分数为11.83%,K2O、Na2O总质量分数为8.17%,Fe2O3质量分数为0.27%,CaO质量分数为0.28%,煅烧白度为52.50%,产率为36.86%的精矿,可作为生产平板玻璃的原料。

表3对比了钼尾矿中回收长石的工艺。传统的氢氟酸工艺污染性强,对设备腐蚀严重;碱法工艺和无氟有酸工艺药剂用量大、成本较高,未来需加大绿色高效药剂的研发力度。

表3 钼尾矿中长石回收工艺对比

Table 3 Comparison of feldspar recovery process from molybdenum tailings

1.3.2 石英的回收

钼尾矿中石英的回收工艺主要是浮选法,但是获得高品质石英所需流程较长。秦传明等[36]在陕西某钼尾矿的非金属资源回收试验中,通过磁选-浮选联合工艺得到石英长石混合物,经预筛、磁选、分级、两段浮选的“无氟有酸”工艺,获得产率为23.2%、二氧化硅和氧化铝质量分数分别为96.63%、1.69%的石英产品,产率为8.2%、二氧化硅、氧化铝和氧化钾质量分数分别为81.41%、9.42%和7.87%的长石产品,流程简单,回收效率高,经济效益好。乔双等[37]采用筛分、分级、磁选、两段浮选、酸选工艺流程对河南某钼尾矿砂中的石英进行了回收,由100~600 μm、45~600 μm粒级的钼尾矿获得的石英精砂最佳指标为:对于100~600 μm 粒级矿样,二氧化硅质量分数为98.28%,氧化铝质量分数为0.74%,氧化铁质量分数为0.141%;对于45~600 μm粒级矿样,二氧化硅质量分数为5.67%,氧化铝质量分数为1.83%,氧化铁质量分数为0.562%。王长拼等[38]采取脱泥、磁选除铁、浮选除碳酸盐的工艺流程对某钼尾矿进行了长石和石英的综合回收,最终获得的长石和石英混合精矿中K2O、Na2O总质量分数达8.39%,SiO2质量分数为78.14%,Al2O3质量分数为11.72%,Fe2O3质量分数为0.24%。

1.3.3 方解石、白云石的回收

方解石和白云石主要通过磁选-浮选联合工艺进行回收,二者一并作为产物进行回收后,可作为增强剂用于改善陶瓷性能[39]。

任瑞晨等[40]以辽宁某钼尾矿为研究对象,以油酸钠为捕收剂,通过“强磁选除杂—-0.15 mm粒级矿物浮选—硫化矿除杂—金云母浮选—方解石、白云母石粗选—方解石、白云母石扫选”工艺流程进行白云石和方解石的回收,精矿中 CaO、MgO质量分数分别为46.31%、16.44%,回收率均高于60%;仅当pH>9.3时,油酸根才优先捕收方解石和白云石,但在实践中难以实现对pH的精准控制,所以该技术应用于工业化生产的难度较大。国内采用浮选方法分离方解石与萤石矿物[41]、菱镁矿与方解石矿物[42]、磷灰石与白云石矿物[43]的研究较多,但对方解石和白云石的综合回收研究较少。

1.3.4 云母的回收

钼尾矿中云母的回收主要采用浮选法,配合其他选冶过程可形成具有针对性的综合回收工艺。

张乾伟等[44]对辽宁某钼尾矿中的金云母进行预先回收,经脱泥-弱磁选-黄铁矿除杂后,通过1次精选,获得了氧化钾品位为9.5%的金云母精矿Ⅰ,回收率为43.28%;再经过1次扫选得到了氧化钾品位为7.1%的金云母精矿Ⅱ,回收率为20.67%。席晓光等[45]对含铁5.30%、云母质量分数为12.23%的朝阳某钼尾矿进行了综合回收研究,通过“粗选-磨矿-精选”工艺流程对尾矿中的磁铁矿进行磁选回收,得到了产率为5.06%、品位为63.75%、回收率为60.87%的铁精矿;对粗选尾矿进行再磨和筛分,得到了产率为10.08%、品位为98.00%、回收率为80.77%的云母精矿。王秀兰等[46]以辽宁某钼尾矿为研究对象,通过“脱泥-弱磁选-脱除黄铁矿-精选-扫选”工艺流程,获得了品位为9.67%的精选金云母,回收率为46%;扫选金云母的品位为7.81%,回收率为26.46%。

2 结语

钼尾矿中钼的回收方式主要是阶段磨矿、阶段浮选,白钨矿的回收方法主要是常温浮选法和加温浮选法。加温浮选法对设备的要求较高,能耗较大,不易操作。钼尾矿中长石、石英、云母等非金属矿物的回收主要采用浮选法。为了实现钼尾矿中有价矿物的综合回收,一般需要较长的工艺流程。我国钼尾矿产生量巨大,有价组分含量高,但是综合利用率却不足20%,造成了严重的资源浪费。开展钼尾矿中有价组分的综合回收不仅可以提升企业的经济效益,还具有重要的社会效益和环保效益。

为了提升钼尾矿中有价矿物的综合回收水平,应在钼尾矿的梯级回收方面加大科技攻关力度。针对高价值有价组分,研发高效环保药剂,开发高效回收工艺,升级选矿设备,提高有价组分纯度,以实现钼尾矿中有价组分的高值化利用。针对已提取过有价组分的钼尾矿三次资源同样需要加以利用,可以协同其他固废用于建材领域,形成相应的综合回收成套技术与装备,实现钼尾矿资源的最大化回收利用。除了加大目前存量钼尾矿的综合回收利用以外,还要关注新增钼尾矿的源头减量技术研究,以实现源头抛废,推进产业升级。

3 参考文献

略

收稿日期:2023-07-28

基金项目:国家重点研发计划项目(2020YFC1908801);国家自然科学基金青年基金项目(52004249)。

作者简介:马伟鸣(2000-),男,硕士研究生,研究方向为铜钼矿分选,E-mail:maweiming2000@163.com。

通信作者:柴文翠(1985-),副教授,硕士生导师,研究方向为固废综合利用,E-mail:chaiwencui@zzu.edu.cn。

引用格式:马伟鸣,柴文翠,马鹏举,等.钼尾矿中有价矿物综合回收研究进展[J].化工矿物与加工,2024,53(4):33-41.

MA W M,CHAI W C,MA P J,et al.Research progress on comprehensive recovery of valuable minerals from molybdenum tailings[J].Industrial Minerals & Processing,2024,53(4):33-41.