尾矿干排是近年来国内逐渐兴起的一项新的尾矿处置工艺,是指经选矿流程输出的尾矿浆经多级浓缩后,再经脱水筛等高效脱水设备处理,形成含水小、易沉淀固化和利用场地堆存的矿渣,矿渣可以转运至固定地点进行干式堆存。下面我们就一起来了解一下该工艺。

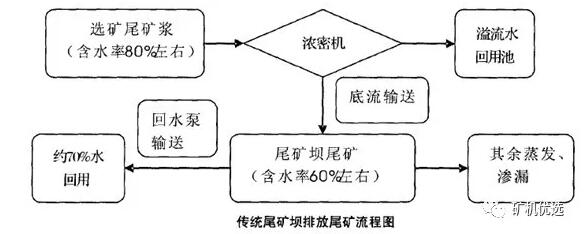

一、传统尾矿坝排放尾矿系统

下图为传统尾矿坝排放尾矿流程图:

从这一流程图中可以看出,传统尾矿坝排放尾矿存在许多问题:

1)首先,由于选矿尾矿浆全部排入浓密机,浓密机负荷非常高,这就需要建直径很大的浓密机,例如,某厂每年产100万t尾矿,如果取浓密机负荷3t/㎡d,需要D=36m浓密机,浓密机占地面积很大,基建费用高;

2)其次,尾矿库占地面积大、对环境破坏严重、运行安全隐患大,造成其选址难、尾矿输送距离长、基建投资巨大、运行费用高等困难;

3)再次,尾矿库回水利用率低,大约只有70%-75%左右,而且回水管路长、基建投资大、动力消耗大,造成回水利用费用高。

二、尾矿干排系统

本文介绍一种采用选矿高频脱水筛为主要脱水设备的尾矿干排流程,如下图所示:

该系统主要由尾矿脱水系统、浓密机、清水池、泥浆脱水系统、压滤机、输送带、干尾矿堆场组成。

1、尾矿脱水系统

尾矿在进浓密机之前,首先使用尾矿脱水系统对尾矿进行脱水处理,以降低后续浓密机负荷。尾矿脱水系统设备外形尺寸较小,约为2m*2m*2m左右,便于现场布置。

尾矿脱水系统组成:脱水筛+高效浓缩旋流器组+尾矿泵槽+渣浆泵。

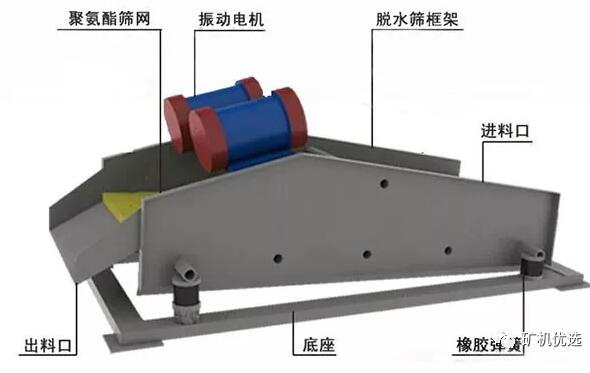

(1) 脱水筛

脱水筛为主要脱水设备,设备低倾角大直线振动,结合电磁振网清理筛网上的尾矿,具有脱水的功能,尾矿从筛上排出,水从筛下排入尾矿泵槽。

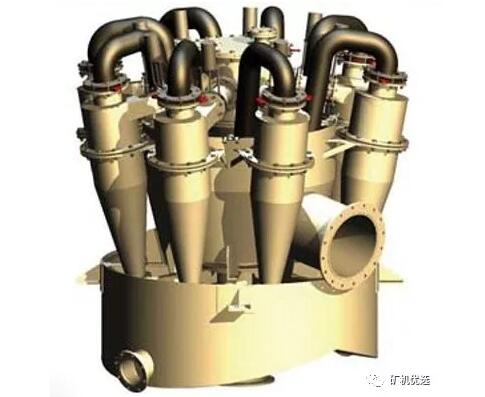

(2) 旋流器组

旋流器组为尾矿入筛前的浓缩设备,入料浓度大于8%的情况下可实现物料的预浓缩,入筛浓度(旋流器底流浓度)可达到65%以上,减少脱水筛的负担,保证良好的脱水效果,是脱水系统中必不可少的部分,还可以减少其他浓缩设备的投资。

(3) 渣浆泵

渣浆泵为尾矿浆输浆设备,将矿浆由尾矿泵槽输送到旋流器,并配备变频控制,使旋流器组能达到较佳的工作状态。

(4) 尾矿泵槽

泵槽汇集了尾矿来料及脱水筛筛下料,集中供给渣浆泵,进入旋流器组,是脱水系统中不可缺少的关键部件。

尾矿脱水系统可以处理70%~80%左右的尾矿,尾矿含水率15%~20%,干尾矿可以直接通过皮带运输到尾矿填埋点或外运点。剩余20%左右尾矿随旋流器溢流水进入浓密机进行浓密处理。

2、高效浓密机

旋流器溢流水含尾矿约占总尾矿量20%左右,尾矿浓度3.5%~5.0%左右,颗粒比较细,黏度较大,粒级组成325目占35%~40% 左右,200目约占45%左右,比较难处理。

一般选择深锥高效浓密机,并且投加3#药剂作为混凝剂和絮凝剂,提高沉淀效果。取浓密机负荷4~5 t/㎡d,底流浓度控制在30%以上,底流供下一级泥浆脱水系统或压滤机处理;浓密机出水含固量控制在100~150 mg/L左右,出水水质满足选矿生产要求,全部回收至清水池,作为选矿生产用水使用。

3、泥浆脱水系统

泥浆脱水系统处理浓密机底流所带尾矿,它的设备组成和尾矿脱水系统组成一样,这里不再赘述。

但由于尾矿颗粒组成较细,泥浆脱水筛筛孔要比尾矿脱水系统脱水筛筛孔细。配备的旋流器结构为复杂的双锥角设计。

脱水筛排出干尾矿含水率约10%~20% ,尾矿回收率在70%左右。旋流器溢流口出水含尾矿约占底流尾矿量30%左右,总尾矿量的6%左右,大大降低了后续设备的负荷。尾矿浓度10%~15%左右,供给压滤机处理。

4、压滤机

由于大量尾矿已经通过尾矿脱水系统和泥浆脱水系统处理完成,压滤机负荷大为减轻,所以只需选择小型压滤机就能满足生产要求。压滤机滤液回收至回用水清水池,滤饼(含水率10%~20%)运至堆场处理。

如果选矿规模不大,也可考虑直接用压滤机处理浓密机底流,减去泥浆脱水系统。

5、干尾矿堆场

干尾矿堆场可以选择离选厂较近,对环境影响较小的谷地或平地堆放或填埋,干尾矿运输尽量选择皮带运输方式,以便节约投资和运行费用。

在以脱水筛为主要脱水设备的尾矿干排系统中,全部尾矿(除少量随浓密机溢流排至回水利用清水池)实现干排,回水利用率也提高到95%以上(除去干尾矿带走部分水),同时企业污水零排放,企业经济效益和社会效益巨大。