建国以来,我国金属矿山露天采矿技术取得很大的进展,随着发展,我国在露天矿陡帮开采、高台阶开采、穿爆技术方面发展迅速并具有一定的技术优势,基本是跟随国际研究趋势,甚至部分技术达到了国际领先。在露天矿山运输系统、设备大型化、自动化方面已经接近国际先进水平,在数字矿山、开采监控手段现代化以及矿山现代管理等方面较大。

中国金属矿山露天采矿技术进展及发展趋势

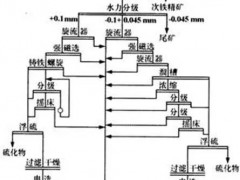

迁困难、费用高的缺点,大型移动破碎机组的研发取得了快速发展。国外大型露天矿诸如澳大利亚的纽曼山铁矿、加拿大的兰德瓦利铜矿、美国的西雅里塔铜钼矿等的间断—连续开采工艺也多采用可移式破碎站。我国鞍钢齐大山铁矿于1997年在国内首次建成了采场内矿、岩可移式破碎胶带运输系统,该系统自投产后一直运转正常,标志着我国深凹露天矿间断—连续开采工艺达到了世界先进水平。

【1.1大型深凹露天矿陡坡铁路运输系统】露天矿山进入深凹开采阶段后,采用30‰以下缓坡度铁路运输和缓工作帮开采方式,效率较低。随着开采深度增加,运输线路增长,运输成本急剧上升,已成为制约矿山可持续发展的“瓶颈”。为此,我国在“十五”科技攻关期间,成功开发出大型深凹露天矿陡坡铁路运输系统,在我国首次实现了深凹露天矿陡坡铁路运输开采,有效解决了陡坡铁路爬行、机车牵引力不足、网路安全供电的技术难题,成功打破了大型深凹露天矿陡坡铁路运输的“瓶颈”。该成果应用到攀钢集团朱家包包铁矿,延深铁路运输深度45m,多采铁矿石3000万吨,减少剥采比0.42吨/吨,铁运比提高20.72%,延长矿山服务年限15年,开采成本降低25.33%,直接经济效益7.23亿元。成果推广到本溪钢铁集团公司歪头山露天铁矿,延深铁路运输深度72m,节省投资1.5亿元,采矿成本降低30.43%,直接经济效益5.6亿元。

【1.2 大型深凹露天矿安全高效开采技术】大型深凹露天矿安全高效开采技术是“十五”科技攻关成果。该成果针对深凹露天矿边坡的稳定性以及生产调度信息化管理方面开展了研究,在国内外首次采用基于现代三维数值模拟与三维极限平衡分析相结合的方法对露天边坡稳定性进行分析优化,为深凹露天矿边坡设计提供了科学的方法;开发出基于GPS定位的实时自动化生产调度系统和管理平台,实现了对生产过程中的人员和设备的定位、跟踪及调度,实现了整个生产系统的全过程控制,并使其始终处于优化和高效运行之中,生产效率大幅度提高。

【1.3采场无(微)公害爆破技术】采场无(微)公害爆破技术针对矿山爆破的三大主要公害(爆破尘毒、爆破振动和爆破飞石),自主设计并建立了爆破尘毒收集及测试分析系统,首次研制出新型高效毒气吸收剂,并确定了合理的微尘毒装药结构,实现了矿山爆破无(低)公害化。同时发明出一种水力增压装药结构及合理编排起爆时序和时差、采取缓振软塞垫层的综合减振爆破工艺技术,大大降低了粉尘和爆破振动,并明显改善了爆破效果;首次研制了飞石柔性防护网系统,爆破飞石抛掷距离降低50%,飞石块度可控制在100mm以内,形成了矿山爆破公害控制成套技术。技术整体上处于国际先进水平。

【1.4 露天转地下开采平稳过渡关键技术】“露天转地下开采平稳过渡关键技术”是国家“十一五”科技攻关课题,该课题针对露天矿何时向地下矿过渡、矿山开拓系统和露天地下产能怎么平稳衔接、在高陡边坡下如何实现地下高效采矿、露天转地下采场如何防突水、如何建立采矿扰动引起的露天边坡滑坡和地下围岩崩塌的预警机制等露天转地下开采过程中采矿与安全的关键技术难点展开了研究,并取得了如下的成果:创建了露天转地下开采界线动态关系函数,发明了露天转地下开采平稳过渡合理时机的确定方法;为保证露天转地下崩落法采矿安全,发明了露天转地下崩落法覆盖层厚度计算公式,首次提出了矿岩复合覆盖层形成工艺技术,攻克了露天转地下崩落采矿法安全技术难题;基于提高露天转地下井下二步骤回采效能,发明了双底部结构及其工艺技术,实现了安全高效采矿;针对露天采场汇水瞬间量大且集中的特点,创造性地提出了建造应急中段防范突水灾害的新思路,发明了应急水仓建设方法,提高了露天转地下开采的防突水灾害能力;在国内首次建立了国内30通道微震监测网系统,构建了露天转地下开采过程安全监控和灾害预警体系,开发出围岩损伤劣化评价和岩体质量软件分析、微震监测数据和三维应力场数据交融、矿山应力场背景的预警预报可视数字化场景、监测数据互联网远程传输与专家会诊和矿井人员定位及应急救援的全新功能,可靠预防了矿山灾害。

【1.5 特大型露天安全高效开采技术】该课题是国家“十二五”科技攻关课题,针对我国以及我国在海外拥有的特大型露天铁矿山矿床赋存特点,从高效、经济、安全的角度,开发出急倾斜露天矿床剥离洪峰控制动态优化技术、基于经济动态评估和采剥总量均衡的生产规模优化技术、特大露天矿开采多因素干扰下的矿石损失贫化控制自适应技术、特大型露天矿新水平多区段开拓技术,突破了特大型露天矿山高效、低成本开采关键技术难点,建立了特大型露天矿山开采技术经济体系,技术整体处于国际领先水平。露天采矿技术与国外先进水平比较

我国金属矿山露天采矿技术己取得显著成就,在露天矿陡帮开采、高台阶开采、穿爆技术方面发展迅速并具有一定的技术优势,基本是跟随国际研究趋势,甚至部分技术达到了国际领先。但在露天矿山运输系统、设备大型化、自动化方面已经接近国际先进水平,在数字矿山、开采监控手段现代化以及矿山现代管理等方面差距较大【开采工艺连续化,运输方式多样化、高效化】陡帮开采方面,我国陡帮开采的工作帮坡角在40°左右,而露天采矿技术较先进的美国、加拿大、俄罗斯工作边坡角已达45°左右。和国外一样,我国大部分矿山的间断—连续开采工艺实现了采场内可移动式矿岩破碎—胶带运输;陡坡铁路可使铁路运输延深至露天矿更深的阶段,运输能力提高25%,运输成本降低20%,我国已实现了陡坡铁路限坡45‰~50‰。高台阶采矿方面,我国在南芬铁矿实现了18m的高台阶生产,降低了单位开采成本;在露天开采工艺方面,我国大部分都达到了国际先进水平。

【开采设备大型化】钻机方面,我国金属露天矿山的穿孔设备包括牙轮钻和潜孔钻,大型矿山主要采用牙轮钻,钻孔直径以250mm、310mm为主,中小型露天矿山主要采用潜孔钻,钻孔直径多数为200mm;国外穿孔设备基本采用牙轮钻,钻孔直径大多为311~381mm、445mm、559mm。铲装方面,国外以电动铲设备占绝对优势(约占48%),但液压电铲的应用在不断扩大(约占26%),斗容以21m3、38m3、43m3为主;国内主要以电铲为主,目前太原重工已研制出WK-75型矿用电铲,斗容达到75m3,为世界最大级别的挖掘机。汽车运输方面,目前国外大型矿山使用的电动轮汽车,其载质量大多为240吨、320吨、150吨,最大可达到363吨,我国大型露天矿用汽车载质量大多数为120吨、170吨。2015年11月,航天重工自主研制了H吨3363两轴电动轮矿用自卸车,载质量达到363吨,标志着国产露天矿用汽车装备迈入世界先进水平行列。

【爆破技术】国外露天矿广泛采用大区多排微差爆破技术,以增加每次爆破的矿岩量,减少爆破次数,提高设备利用率,改善爆破质量,这已是一般通用的形式。新型炸药以及爆破器材不断问世对提高爆破精度、改善爆破质量、加强爆破安全等都有重大的影响。

【生产管理自动化】国外金属露天矿在生产管理自动化、计算机在线控制和设计应用等方面,开发出多款软件平台,如Gemcom公司的surpac、mineshed、whi吨吨le,Micromine公司的micromine、fieldmarshal、gbis等已取得显著成就。这些软件平台可以进行露天矿境界优化、设计,生产进度计划编制,露天矿开发战略性规划,生产模拟分析,评价开拓运输系统与选择装运设备,编制汽车调度系统,实现采装运设备维修计划管理,计划备品配件存储和供应控制,模拟主要生产过程和优化工作参数,进行财务分析等。我国近年来也自主研发了相关软件平台,如中南大学数字矿山研究中心自主研发的dimine软件、北京3DMINE矿业软件公司研发的3Dmine软件,但总体自动化管理程度不高,需要经一步加强。

【露天转地下开采工艺】国外露天转地下矿山,大多采用露天采场内外联合开拓系统衔接方式,在露天采场深部不设运输系统,统一利用地下巷道运输,共同使用井下破碎站和提升系统,这样减少了露天剥离和地下开采的基建投资,如瑞典基鲁纳矿、芬兰皮哈萨尔米矿;而我国不少露天转地下开采的矿山大多采用的是露天采场外开拓,较少考虑露天与地下开采工艺系统的结合和相互利用问题,造成了地下井巷工程量大,投资高,基建时间长的问题。“十一五”科技攻关期间,国内有许多科研机构针对国内露天转地下开采的技术要求及今后的发展趋势,进行了大量的研究,并取得了重要进展。如中钢集团马鞍山矿山研究院开发出的露天转地下开采平稳过渡技术在河北石人沟、马钢姑山等露天矿山进行了设计研究,取得了很好的应用效果,为国内露天转地下开采的矿山提供了理论依据和实际经验。露天采矿技术发展主要方向

今后一个时期,露天矿山开采技术发展趋势主要表现在以下几方面。

【开采工艺向连续化、集约化发展】传统的露天开采是矿岩爆破后,在工作面用铲装设备装载到运输工具(汽车或铁路),然后运输到目的地。几十年来,露天开采技术不断发展,开采装备日趋大型化,国内露天矿山的挖掘设备斗容达到15m3以上,大型运输设备—电动轮汽车载重吨位达到154吨以上,极大提高了矿山产能,但是,随着石油等主要原材料价格的不断上涨和CPI物价指数的高攀,矿山开采成本直线上升;随着露天矿山深凹开采条件日益恶化,矿山运输距离增加,运输效率降低,运输能耗加大,矿场内环境污染加剧等诸多问题制约着我国露天开采技术的发展。因此,需要从露天采矿工艺源头探寻新型采矿技术方法与配套装备,解决矿山高成本、高污染、高能耗问题。大型露天矿集约化、连续化开采技术将转变矿山运输理念,摈弃移动式运输工具传统观念,发展露天开采传输式物流新观念,创新露天开采技术理论,实践建立露天采场工作面矿石装载—破碎—输送的集中化开采系统。这将是一个全面提高矿山开采技术水平,实现高效、环保、节能目标的新型露天采矿方法,是未来大型露天矿山技术发展的趋势。【装备水平向大型化、智能化发展】回顾采矿历史,露天采矿的发展主要就是通过采矿设备的进步而实现的,在过去的20多年里,采矿设备大型化的趋势十分明显,特别是没有作业空间限制的露天矿设备,工作质量达数百上千吨乃至数千吨的设备种类繁多。采矿装备水平的快速发展,极大地改变了采矿方法和工艺,推动了采矿技术的发展。国外大型露天矿最高年产矿石量已达到4000万吨~5000万吨,普遍采用10m3以上斗容的电铲和载重170吨以上的卡车,最大电铲斗容达到43m3,卡车载重已达240吨,爆破炮孔直径目前已普遍向400~440mm发展,每次爆破规模保持在60万吨~100万吨;台阶高度普遍达到15m以上,个别达到20m。而我国最大的露天矿(单一采场)年产仅为800万吨~1200万吨铁矿石,电铲斗容多数为4~10m3,卡车载重大多在25~75吨。实践证明,应用大型装备实现大规模的矿山生产,必然会给企业带来高的效益。

【大型极深部露天矿山开采技术将得到发展】目前,我国已有部分露天矿山进入极深部开采阶段,取得了一定经验,也存在一定问题:①进行极深露天开采时,开采成本增加、运距增加,运输条件恶化,生产产量进入衰减期;②露天矿进入极深部开采时为解决高陡边坡稳定性和深层水对边坡影响问题,投资巨大;③对进入极深露天矿开采的矿山,由于采场爆破等有害气体的扩散缓慢,造成开采效率下降和环境污染问题。未来10年内,国内大部分露天矿山都将陆续进入深部、极深部开采阶段,解决好极深部露天矿开采的特殊技术问题,以较小的投资、较短的时间、安全地实现矿山稳产增产,对实现矿山可持续发展具有重要理论价值和实用意义,是我国金属采掘业发展面临的迫切需要解决的综合性技术问题,具有广阔的应用前景。

【露天数字化矿山技术将改变矿山传统开采技术和工艺,实现矿山作业的自动控制和科学管理自动化】我国露天数字化矿山技术在“十一五”及“十二五”国家科技计划项目的支持下,已取得了一定成就,但总体而言,我国矿山采矿生产的信息化和智能化水平与国外矿业发达国家相比仍然存在巨大差距,我国矿山的技术装备水平、劳动生产效率和安全保障能力远低于国外先进水平,亟需进一步发展自主的智能开采技术与装备,并促进其产业化。其中,包括矿山虚拟现实平台、矿山开采过程智能化管控平台、智能开采软件、矿山生产智能化系统、矿山物联网关键技术、矿山开采过程智能化实时监测与控制技术、智能开采装备及其智能操控技术、智能开采标准体系、采矿环境监测监控技术等。数字化矿山技术将从根本上提高我国矿山的本质安全性,增强我国矿业行业的核心竞争能力,使我国从矿业大国真正走向矿业强国,同时,将有力促进智能矿山仪器与装备这一新兴产业的兴起与发展。

【重视环境保护的研究和成果的应用,是未来10年建设现代化露天矿山不可缺少的】21世纪是以环境保护为前提的工业发展的新时期。露天矿是一个破坏生态环境的行业,为实现环境友好型的矿山企业发展前景,必须对矿山的开采中和开采后的地质环境进行综合治理,土地复垦。

据某矿统计,由于大气严重污染而被迫停产时间达10%~12%,即年累计1个月以上。为了改善作业环境,矿山应用了固定式、移动式除尘装置及自动控制系统,以及各种有效的单机抑尘防护措施和综合防尘方法,有效地控制了毒尘危害。我国露天矿的通风防尘,随着深凹露天矿的出现,已经引起重视,露天矿钻机防尘、爆破降尘,路面防尘已取得了良好效果。

国外一些矿业发达国家十分注重土地复垦技术的研究开发与应用。前苏联列别金采选联合公司露天矿占用最肥沃的黑土地,投产以来已剥离岩石和土10亿m3,破坏的土地超过4000hm2,9个排土场、尾矿库、露天采场、工业场地、水库和其他建筑物总计占地1万hm2,其中55%为可耕地,在国家有关部门指导下,吸收科技力量共同治理,进行复田或种树,投产以来累计复垦面积也达到1万hm2,成绩显著。我国露天矿山排土场是矿山土地复垦的最主要对象。例如:大冶铁矿解放后近40年共采出铁矿石8000万吨,采剥总量达3.9亿吨,同时由于采掘挖损、压占、塌陷废弃共占用土地达1121hm2(16815亩)。经过几年的研究开发和综合治理使硬岩排土场的复垦已成为现实,但速度较慢。可以看出,我国与国外相比还有一定差距,当务之急是如何将国内外已有的先进环保技术与装备工程化,在矿山推广应用,尽快改善矿山环保存在的种种问题。

【无(低)废开采技术将得到发展】在采矿过程中,矿山不仅获得了所需要的有用物质,同时也产生大量的废弃物和形成灾害,如废石、尾矿在地表的堆置,地表塌陷和边坡破坏等。废石、尾矿堆置在地表,不仅占用大量宝贵的土地,而且产生严重的大气与水体污染,同时也为形成泥石流、滑坡和尾矿坝垮塌事故提供了条件,地表塌陷、边坡滑塌给人们的生命和财产造成了巨大损失。因此,国外近20年来对减废开采技术进行了大量研究。实现无废开采的途径,一是采用产生废弃物少的采矿方法和工艺技术,二是将采矿产生的废弃物再返回到露天坑,即露天矿内排。

要实现无废采矿,不仅要在观念上充分认识其重要性,而且更要在采矿工程布置、开采工艺技术、集运装备技术等方面进行系统的研究。

主要存在问题

同世界技术先进国家相比,我国金属矿山行业的发展长期面临着资源、能源紧缺和生态环境恶化的多重压力,粗放型经济增长的模式没有发生根本转变。我国是铁矿石资源人均占有量较低的国家,且贫矿多,富矿少,浅部易采铁矿床开采殆尽,大量深部贫铁矿床与复杂难采矿床投入开采。目前,我国露天采矿工艺整体处于国际先进水平,但采矿装备整体技术的适应性同国际先进水平相比还有较大差距,采选一体化节能降耗研究薄弱,致使矿山产能低,经济效益差。因此,加强采矿专业科学基础研究,依靠科技进步提高采矿技术与装备水平,低成本高效率开发利用有限资源,降低铁矿石对外依赖度,成为冶金矿山求生存、谋发展的现实需要和保障我国钢铁行业安全运行亟待解决的重大问题。露天采矿方向重大科学问题和技术难题归结为采矿装备、采矿自动控制及信息管理技术问题:我国大型矿山装备仍以引进、消化吸收再创新为主,新设备的自主研发、大型化与系统集成能力差,产业化制造力量弱。我国露天采矿在凿、爆、转、运整个生产过程自动控制及信息管理方面与发达国家仍有明显的差距.