推动矿山智能化建设的具体步骤可参考行业通用框架并结合其服务能力,分为以下六个阶段:

1. 顶层规划与标准制定

需求分析:根据矿山类型(井工矿/露天矿/选煤厂)制定差异化方案,明确智能化目标(如减人增效、安全提升)。

标准体系搭建:建立统一的数据接口、通信协议及智能化评价标准,兼容《煤矿智能化建设指南》等行业规范。

2. 基础设施智能化改造

感知网络部署:安装传感器、摄像头、定位设备,覆盖采掘、运输、通风等环节,实时采集环境参数(瓦斯浓度、温湿度)及设备状态。

网络通信升级:构建工业以太环网或5G专网,实现井下设备互联与高速数据传输,支持远程控制(如无人驾驶矿车)。

3. 核心系统集成与平台开发

工业互联网平台建设:

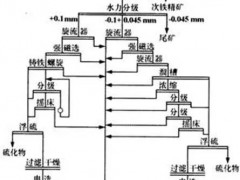

数据中台:整合生产、安全、设备数据,构建三维可视化模型(如选煤厂航拍建模4)。

业务中台:开发智能综采、安全监测、选煤控制等子系统,支持AI算法分析(如预测性维护)。

自动化设备联动:集成凿岩台车、智能巡检机器人等设备,通过统一平台实现协同作业。

4. 数据驱动决策优化

智能分析应用:

安全预警:利用AI识别人员违规行为、设备异常振动,触发实时告警。

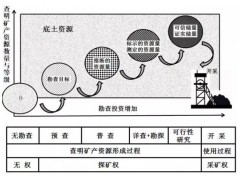

生产优化:基于大数据分析优化开采路径、能耗管理,提升资源利用率(如稀土矿储量动态管理3)。

远程控制中心:建立数字化调度中心,实现“无人值守”关键岗位(如选煤厂减员至百人以下4)。

5. 安全与运维体系构建

智能安全系统:

部署人员定位、紧急避险、压风自救等六大安全系统。

利用AI视频监控实时识别顶板塌陷、透水等风险。

运维保障:开发设备健康管理系统,通过物联网监测设备寿命,自动生成维护计划。

6. 持续迭代与生态协同

技术迭代:联合科研机构攻关核心技术(如矿用机器人、智能地质勘探),定期更新系统功能。

生态合作:通过科矿网平台组织技术交流会,推动矿山企业、设备商、高校资源共享,加速成果转化。